12 Jul El papel fundamental de los variadores de frecuencia en las instalaciones y los beneficios que nos aportan

En la actualidad, se estima que entre el 60% y el 70% de la energía eléctrica que se produce es consumida por los motores eléctricos, siendo el motor de inducción el más empleado por su simplicidad, fiabilidad, bajo coste y buen rendimiento.

Antiguamente, el motor de inducción era considerado como una máquina de velocidad constante y no era posible conseguir rangos de variaciones de velocidad de forma continua de una forma simple y barata. Con la llegada de los elementos de electrónica de potencia, fue posible lograr fuentes de alimentación polifásicas de frecuencia variable y comenzó entonces un gran desarrollo en el campo del control de velocidad por cambio de frecuencia.

Hoy en día, los variadores de frecuencia se han convertido en una pieza clave en los procesos industriales, puesto que su evolución ha hecho que se adapten muy bien a las necesidades de la carga, mejorando el desempeño de los motores eléctricos y ofreciendo funciones avanzadas que ayudan a conocer mejor la información de los parámetros del motor y transmitirla al resto del sistema. También empiezan a cobrar mucha importancia en las instalaciones del sector terciario, jugando un papel fundamental en la eficiencia energética de los edificios y, por lo tanto, en el ahorro económico de la instalación.

En este artículo técnico se muestra una visión general de las posibilidades que nos ofrece un variador de frecuencia de uso general, así como los beneficios que nos aportan estos equipos y las prestaciones que nos ofrecen para adaptarse a las condiciones de trabajo de cada aplicación.

LA FUNCIÓN DEL VARIADOR DE FRECUENCIA

La función principal de un variador de frecuencia es controlar la velocidad, el par motor y la potencia en los motores eléctricos de corriente alterna.

Un motor de inducción conectado directamente a la red eléctrica no puede regular ninguno de estos parámetros por sí solo, ya que la velocidad de giro depende directamente de la frecuencia de red y tanto el par como la potencia dependen de la tensión de la línea eléctrica.

En Europa la frecuencia de la red suele ser un valor fijo de 50 Hz y las tensiones de línea pueden variar según la tipología de la red, pero en cualquier caso también son valores fijos. En España, el valor más habitual de tensión es 230/400 V en redes trifásicas con neutro.

El variador de frecuencia es el elemento encargado de convertir tanto la frecuencia como la tensión en la entrada del motor, para conseguir regular todos estos parámetros.

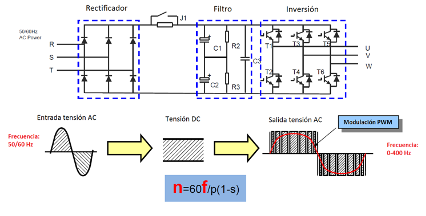

El circuito equivalente de un variador de frecuencia se divide en tres etapas principales:

1ª etapa: rectificador en la entrada del variador, compuesta por puentes de diodos, para convertir la señal de CA a CC.

2ª etapa: filtrado mediante condensadores, para suavizar la forma de onda y conseguir una señal CC limpia.

3ª etapa: inversión en la salida del variador, compuesta por transistores IGBT, para convertir la señal de CC a CA.

BENEFICIOS TÉCNICOS Y ECONÓMICOS

Controlar un motor de inducción con un variador de frecuencia nos aporta una serie de beneficios, tanto en la optimización de la instalación del sistema, como en térmicos económicos.

Normalmente, es el ahorro energético y económico el atributo que más se destaca cuando se piensa en la solución con variadores de frecuencia, pero hoy en día estos equipos nos aportan una serie de funciones y prestaciones que hacen que esté lejos de ser el único.

Estas son las prestaciones que, en general, podemos destacar de un variador de frecuencia:

Control de la velocidad y del par: la capacidad de actuar en un dominio de frecuencias y del par motor de forma precisa resulta en una optimización de los procesos industriales.

Arranques y paradas suaves: se consigue eliminar las sacudidas mecánicas que pueden producirse en los arranques y paradas, prolongando así la vida útil del motor y del sistema mecánico.

Inversiones de giro: los variadores consiguen realizar esta función, sin necesidad de incorporar otros elementos adicionales como contactores, reduciendo el espacio en los cuadros eléctricos y los tiempos de montaje.

Funciones de protección: actualmente los variadores incluyen varias funciones de protección que evitan la necesidad de incluir elementos adicionales en la línea, como relés térmicos o relés de protección de fases.

AHORRO ENERGÉTICO EN BOMBAS Y VENTILADORES

Las cargas centrífugas, como las bombas, los ventiladores o los compresores, son aplicaciones de par variable, en las cuales el par motor depende de la velocidad de giro del eje, siguiendo las leyes de afinidad, donde:

- El caudal aumenta de forma lineal con la velocidad.

- El par aumenta de forma cuadrática con la velocidad.

- La potencia aumenta de forma cúbica con la velocidad.

La segunda relación (B) se debe tener en cuenta a la hora de seleccionar el modo de trabajo del variador, el cual tiene que ser capaz de adaptarse a este modo de carga.

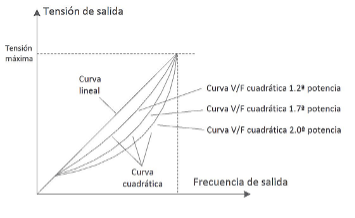

Los variadores de la serie NVF5 pueden ajustarse a varios modos de trabajo, permitiendo seleccionar entre varias curvas que definen el patrón que debe seguir la relación V/F para cargas de par variable:

Seleccionando una de estas curvas cuadráticas, se consigue que, por debajo de la frecuencia nominal, la relación V/F no sea lineal y que, por lo tanto, el par entregado por el variador no sea constante sino variable, ofreciendo más par a mayor velocidad.

La tercera relación (C) nos puede dar una idea del potencial de ahorro que supone el uso de variadores de frecuencia, ya que por cada hercio (Hz) que variemos, conseguiremos un gran ahorro de consumo (KW) al ser una relación cúbica entre ambos.

De forma general, una variación de velocidad de un 20% podría significar una reducción del consumo eléctrico en casi un 50%.

CONTROL DE ALTA PRECISIÓN

Cada aplicación con variadores de frecuencia es distinta, y en cada una de ellas existe una exigencia de precisión y velocidad de respuesta diferentes.

Los variadores de la serie NVF5 han sido diseñados para trabajar usando dos métodos de control diferentes, para cumplir con los requisitos de cada aplicación:

Control escalar: en el cual el variador mantiene una relación lineal entre la frecuencia y la tensión de salida (V/F) para mantener el flujo magnético constante y proporcionar un par de salida constante.

No obstante, también pueden configurarse otras curvas de tensión-frecuencia no lineales para variar el par de salida en función de los requerimientos de la carga, como se ha mencionado en el apartado anterior, para el caso de las cargas centrífugas.

Este método de control es el más sencillo y el más utilizado por su simplicidad y puesto que ofrece buenos resultados en aplicaciones donde no se requiere un elevado grado de precisión.

Control vectorial: en el cual el variador realiza un cálculo de las variables del motor, generando un modelo matemático de su circuito equivalente.

Imagen 3. El control vectorial es un método recomendado en aplicaciones con cintas transportadoras

Para llevar a cabo este control, es recomendable, en primer lugar, realizar una sintonización automática del motor con el variador. Esta sintonización es una función que ofrece el propio variador, en la cual se envían señales eléctricas al motor para obtener como respuesta los valores de sus

parámetros de una forma precisa. Es una forma de comunicación variador-motor sin necesidad de elementos adicionales.

Este método de control consigue un altísimo grado de precisión y ofrece muy buena respuesta frente a cargas variables. Se trata de un control de nivel avanzado en el que se requiere que el usuario/a tenga conocimientos y experiencia en el campo de los variadores de frecuencia.

MÉTODOS DE ARRANQUE Y PARADA

Otro de los beneficios que nos aportan los variadores de frecuencia es la posibilidad de realizar diferentes formas de arranques y paradas.

Los motores de inducción emplean elevados picos de corriente durante el arranque para generar los campos magnéticos en el entrehierro que provocan el giro de la parte móvil del motor.

Estos picos de corriente, además de suponer un aumento del consumo, pueden ocasionar importantes sacudidas mecánicas que perjudican tanto al motor, como a otras partes de la instalación mecánica.

La familia de variadores NVF5 ofrece varios métodos de arranque y parada, siendo los más habituales:

Arranque y parada progresivos

Se consigue una variación progresiva de la frecuencia en función de un tiempo definido por el usuario.

Este método elimina por completo los picos de corriente que se producen típicamente en los arranques directos, por lo que emplearlo, se traduce en un ahorro energético y una prolongación de la vida útil de las partes mecánicas.

Imagen 4. El arranque progresivo es un método de arranque necesario en aplicaciones hidráulicas.

En aplicaciones hidráulicas, este método es necesario y en muchas ocasiones es esencial, ya que evita los efectos de la cavitación o los golpes de ariete en las tuberías.

Arranque de cargas en movimiento (caza al vuelo)

En este método, el variador realiza un seguimiento de la velocidad y el sentido de giro del motor antes de cada arranque, controlando de esta forma que se haga de una forma suave en motores que se encuentren en rotación.

Es un método recomendable en aplicaciones que manejen cargas pesadas o de grandes inercias, donde se pueda dar una orden de marcha antes de que la carga mecánica se haya detenido por completo.

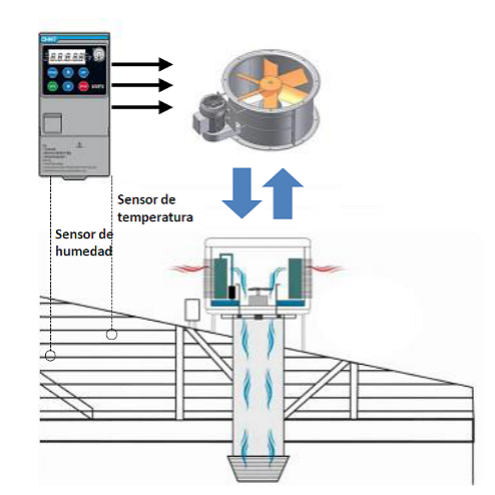

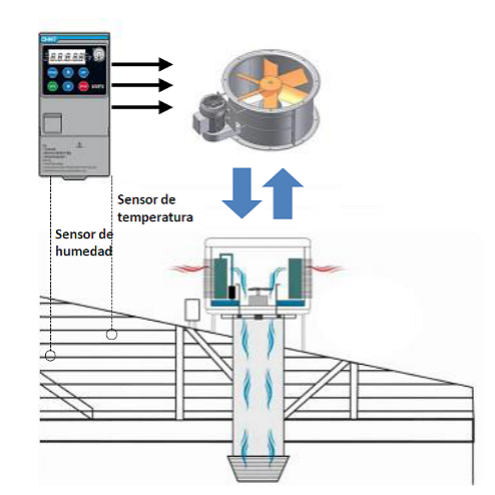

Retención antes del arranque (cargas ligeras)

Este método es adecuado en aplicaciones donde se pueden producir rotaciones inversas de las partes móviles del motor debido a la baja inercia de la carga y a la acción de un fluido como el viento.

Como ejemplo, para la ventilación de granjas de animales, se emplean ventiladores en contacto con el exterior. Para evitar la rotación de la turbina cuando sopla el viento, esta función de bloqueo consigue retener el motor antes de un arranque.

Imagen 5. Diagrama de una instalación del variador para ventilación de una granja de animales

¿Cómo se realiza esta retención?

Realmente el variador no está reteniendo la carga en todo momento, más bien se asegura de bloquearla justo antes de realizar el arranque.

Cuando se comanda la orden de marcha, el variador realiza primero un frenado con inyección de corriente continua (CC) para retener el rotor y acto seguido realiza el arranque.

De esta forma se evita realizar un arranque a una frecuencia eléctrica distinta la velocidad de rotación del motor, lo que puede ser perjudicial para el motor y el sistema eléctrico.

Frenado en seco en tramo final

Sirve para detener la carga de forma brusca en el tramo final de la parada, para asegurarnos de que la carga se encuentra completamente detenida y evitar que ruede por inercia.

El variador frena la carga progresivamente y, en el tramo final (definido por el usuario), se produce la inyección de corriente CC que bloquea el rotor al instante.

Con este método de frenado, nos aseguramos de que en la siguiente operación arrancamos la carga desde un estado de reposo.

Parada en punto muerto

Se trata de desconectar la tensión del motor cuando se da la orden de parada y dejar que la carga se detenga por su propia inercia (rueda libre).

Es una forma de consumir menos energía en el proceso de parada, ya que el variador no aplica ninguna potencia, pero debe prevenirse o evitarse si la carga es muy pesada.

Frenado dinámico (cargas en suspensión)

En aplicaciones donde la carga mecánica es muy pesada o está suspendida puede producirse lo que se conoce como el efecto de la regeneración, por el cual el motor puede trabajar como un generador durante el frenado.

Cuando esto ocurre, el variador debe ser capaz de coger la energía generada por el motor y disiparla en forma de calor, para evitar que se produzcan daños en el propio variador y en los componentes internos.

El variador dispone internamente un bus de continua (CC). Cuando se activa esta función, el variador se prepara para disipar una parte de la energía del frenado en forma de calor, a través de una resistencia externa que se conecta a los terminales del variador.

FUNCIONES ADICIONALES

Otro de los aspectos de un variador de frecuencia que lo convierte en un elemento fundamental en la mayoría de las instalaciones, es su capacidad de realizar una multitud de funciones que nos va a ayudar a simplificar la cantidad de componentes en un cuadro (contactores, relés, etc.).

En este apartado, se describen algunas de las funciones más habituales que nos puede ofrecer nuestro variador de frecuencia:

Cambio de sentido de giro

Muchas aplicaciones necesitan aplicar un movimiento de ida y retorno o realizar una repetición cíclica. Por ejemplo, en carros de riegos móviles o en máquinas de corte.

Para cambiar el sentido de giro de un motor, se debe conmutar dos fases del motor, esto normalmente se hace usando contactores, pero el variador puede hacerlo por sí solo, sin necesidad de incluir elementos adicionales.

Simplemente se debe indicar en el variador, cuáles son las condiciones para realizar el cambio de sentido: orden de cambio, tiempo entre un movimiento y otro, etc.

Control PID

Cuando se usa un variador de frecuencia en una aplicación donde se quiere controlar una variable como la presión, el caudal o la temperatura, es fundamental que este sea capaz de realizar un control de procesos denominado PID.

En este tipo de control, lo que se busca es mantener el valor de la variable dentro de un rango establecido por el usuario.

Un ejemplo muy común es el suministro de agua en una instalación a presión constante. El variador deberá ajustar la velocidad del motor para conseguir que la presión sea estable y se mantenga en unos límites próximos al valor que se ha establecido como consigna.

Imagen 6. Esquema de conexión de un variador a un sistema de bombeo de presión constante con sensor

Siguiendo este mismo ejemplo, supongamos que el valor de consigna es 4 bar de presión (consigna PID). Un sensor de presión está midiendo la presión real de la tubería y, desde la salida del transductor, envía esta información al variador a través de una de sus entradas analógicas (respuesta PID).

Con estos parámetros de base, el variador calculará de forma automática la frecuencia de salida para que el valor de la respuesta PID sea siempre lo más próximo posible al valor de la consigna PID.

Continuando con el ejemplo, cuando el valor de la presión esté por debajo de 4 bar el variador acelerará hasta que la presión en la tubería alcance este punto. Una vez se supere este valor, el variador comenzará a frenar, manteniendo así el valor de la presión lo más próximo posible al de consigna.

Imagen 7. En sistemas de bombeo a presión constante, el control PID es un requisito fundamental.

Para evitar que la bomba entre en un estado de aceleración y parada constantemente, se puede definir una banda de tolerancia. También podemos establecer un valor de baja frecuencia a partir de la cual el variador entre en estado de hibernación, es lo que se denomina función dormir.

Control de procesos y velocidad multi etapa

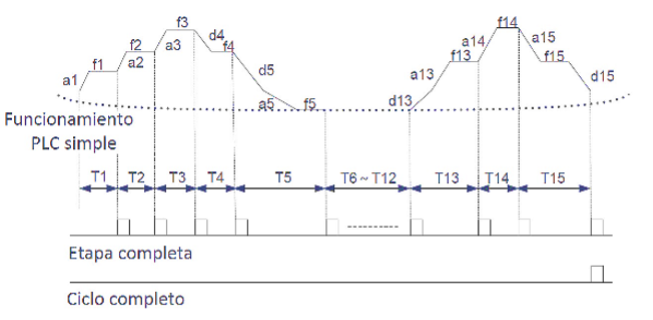

En procesos donde existen secuencias de movimientos en diferentes etapas que se repiten de forma cíclica, es muy común recurrir a elemento externos como los autómatas programables, controladores o PLC.

Los variadores de frecuencia de la familia NVF5 permiten programar varios ciclos con secuencias de movimientos en diferentes etapas, lo que permite en muchos casos descargar parte de la programación de estos autómatas e incluso poder prescindir de ellos en algunos casos.

Imagen 8. Diagrama de secuencia de un control PLC con 16 etapas

Otra función interesante es la multi velocidad, la cual nos permite poder seleccionar varias velocidades diferentes con la combinación de los estados (encendido y apagado) de las entradas digitales.

Esta función puede aprovecharse para una selección de velocidad manual usando pulsadores. Podría ser el caso de selección de velocidad de una cinta transportadora o la selección de velocidad de una amasadora industrial.

También se puede utilizar esta función para conseguir que el variador adapte la velocidad del motor de una forma automática en función de unas condiciones que el usuario define, siempre utilizando las entradas digitales.

Como ejemplo, un extractor de garaje puede trabajar a varias velocidades en función de unas señales de relés que recibe de una centralita de incendios.

Funciones de protección y alarma

La familia de variadores NVF5 ofrece la posibilidad de parametrizar funciones de protección y señalización, además de disponer de un registro de errores o defectos que han podido ocurrir tanto en la instalación como en el propio variador o el motor.

Las funciones de protección abarcan desde las más básicas, como son la sobrecarga o la pérdida de fases en el motor, hasta algunas más específicas como puede ser la prohibición de operar en determinadas bandas de frecuencias para evitar los efectos de la resonancia.

Adicionalmente a estas protecciones, no debemos dejar de lado las protecciones propias de la línea del variador, como el interruptor magnetotérmico o el diferencial.

CONCLUSIONES

En este artículo se ha ofrecido una visión general de las prestaciones que pueden ofrecernos los variadores de frecuencia para adaptarse a los diferentes modos de trabajo, así como las principales ventajas y los beneficios en los que pueden repercutir su uso.

Hay que señalar que las funciones descritas en este informe son una pequeña pincelada del abanico de posibilidades de todas las formas en las que puede trabajar un variador de frecuencia.

Un variador para uso general puede incluir decenas de funciones que nos permiten configurar el variador para realizar cualquier tipo de aplicación dentro del sector terciario e industrial.

A todo esto, hay que añadir la posibilidad de establecer una comunicación de los variadores con otros equipos (como PLC) o entre los mismos variadores que estén integrados en un mismo sistema.

La configuración de estas redes de equipos es un requisito para muchas aplicaciones en las que intervienen procesos industriales.